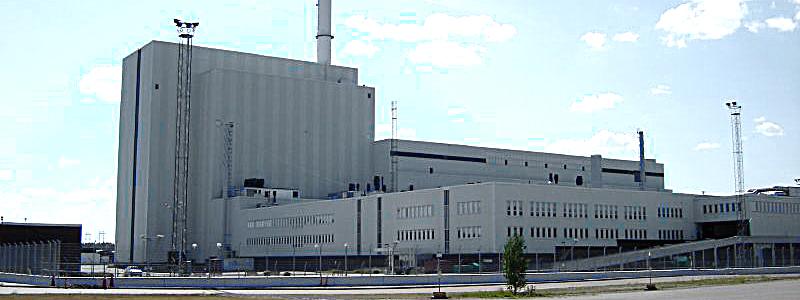

I tyska Darmstadt, nära Frankfurt, har BorgWarner etablerat en av Europas mest avancerade batterifabriker. Anläggningen, som omfattar 15 000 kvadratmeter produktionsytor samt ytterligare 4 000 kvadratmeter i närliggande Langen, kan tillverka upp till 35 000 batteripaket per år. Enligt företaget används deras batterier i var femte elbuss i både Europa och USA.

– Det här är ett strategiskt nav för vår batteriproduktion, säger företaget.

Produktionen är inriktad på kommersiella och industriella fordon som lastbilar, bussar, anläggningsmaskiner, specialfordon och marina applikationer. Fabriken tillverkar både batterimoduler och kompletta paket, inklusive batterihanteringssystem och kontaktorboxar.

Verksamheten i Darmstadt, som är resultatet av förvärvet av batteritillverkaren Akasol år 2022, drivs idag i treskift under fem dagar i veckan. I dag arbetar över 850 personer på platsen med utveckling och produktion.

Automatisering och expansion i fokus

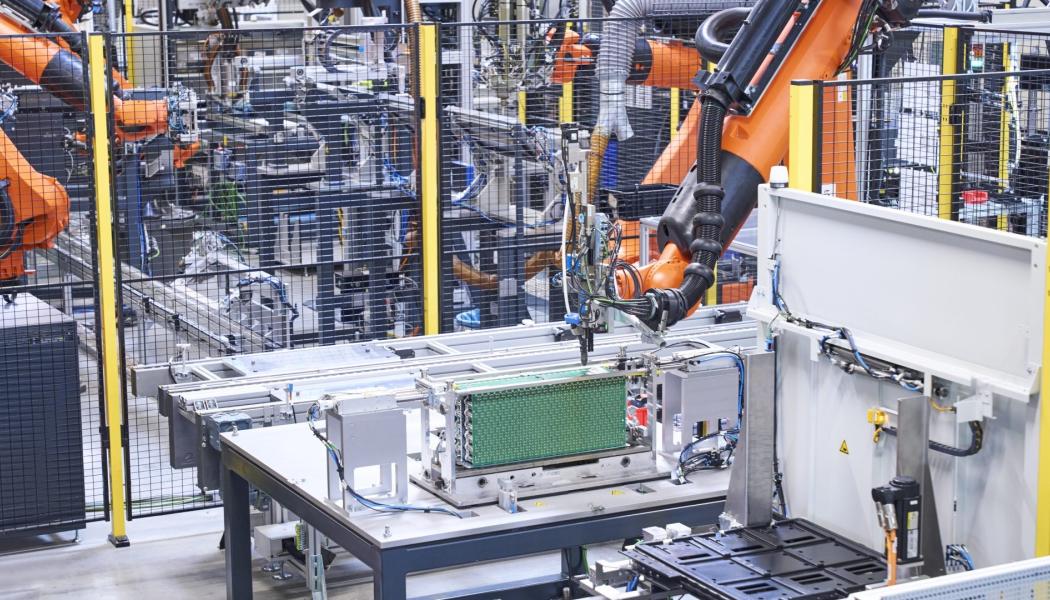

Produktionen bygger på högt automatiserade linjer, där robotar utför merparten av monteringen. Monteringen av batterimoduler inleds med att cylindriska celler placeras i modulen – 600 celler fördelade på två lager. Därefter limmas cellerna fast och kopplas elektroniskt, en process som enligt BorgWarner är den mest tekniskt krävande och tar över en timme per modul. Varje modul väger cirka 50 kilogram.

Själva tillverkningen av batteripaketen sker också automatiserat. Robotar hanterar insättningen av modulerna, främst av tillförlitlighetsskäl och på grund av vikten. Var tjugonde minut lämnar ett färdigt batteripaket med nio moduler monteringslinjen.

Storskalig tillverkning av batterier för elbussar och lastbilar

Den nuvarande produktionen sker med nickel-mangan-kobolt-teknologi (NMC), men företaget planerar investeringar även i järnfosfatbatterier (LFP) för att bredda sitt erbjudande.

– Vi ser ett växande intresse för batterier inom flera segment, inte minst för specialfordon och trailers, uppger företaget.

Kapacitet på väg mot nya nivåer

Sedan 2022 har BorgWarners tyska verksamhet producerat omkring fem gigawattimmar batteripaket. Den totala kapaciteten i Darmstadt väntas stiga till tre och en halv gigawattimmar när en andra automatiserad produktionslinje tas i drift.

Räknar man in företagets amerikanska fabrik i South Carolina, väntas den samlade produktionskapaciteten nå omkring fem och fyra tiondelars gigawattimmar under 2025.

Med fortsatt satsning på elektrifiering av tunga fordon spelar fabriken i Darmstadt en central roll för BorgWarners europeiska strategi – särskilt på en marknad där elbussarnas andel växer snabbt.

– Vi ser ett ökat tryck på att snabbt få ut pålitliga batterilösningar, inte minst från kollektivtrafikoperatörer och lastbilstillverkare, uppger företaget.

Källa: Sustainable Bus