Merparten av alla större pannor omfattas av någon form av regelverk avseende emissioner till luft. De regelverk som oftast blir viktigast för en anläggning är de med stor ekonomisk konsekvens, i Sverige kanske NOx-avgift är den avgift som flest känner till men även EU-ETS (utsläppsrätter) är ett viktigt regelverk.

För att använda mätdata från de kontinuerliga mätningarna av emissioner i sin deklaration ställs en rad krav. Bara kraven på mätutrustningen som mäter emissioner till luft är omfattande, krav på jämförande mätning, krav på noll- och spannpunktkalibrering, krav på halterna i kalibrergaser, krav på linjärisering, listan kan göras lång. För de flesta anläggningar är det ett omfattande arbete som är förknippat med ekonomisk kostnad och risk — gör man fel kan det bli dyrt.

Märkligt nog har man från myndigheterna, mer eller mindre, helt glömt bort hela kärnan i mätning och rapportering – energimätningen. En stor andel av alla anläggningar bygger sin rapportering av emissioner och återföring på den å kallade indirekta metoden, dvs att rökgasflödet som ligger till grund för emissionsrapporteringen baseras på pannans effekt + förlusterna från pannan. Detta ger det tillförda effekten till pannan som — något förenklat— sen multipliceras med uppmätt halt för att ge mängden som släpps ut.

Det finns vissa krav på energimätningen

ex. att ”fasta mätutrustningen” även omfattar energimätningen men i praktiken ställs sällan frågor och i de undantagsfall en fråga kommer så handlar den om kalibrering av en flödesmätare eller liknande — mätkedjan glöms nästan uteslutande helt bort.

De ekonomiska konsekvenserna av felaktig energimätning för anläggningsägaren är betydande — även om det ofta inte är direkt tydligt. Bara för att ta ett exempel — jämförande mätning för NOx-avgiften. Hur många gånger behöver inte denna externa kontrollmätning göras om? Troligtvis pratar vi om minst 50-100 gånger per år som en mätning underkänns och behöver göras om. Även för anläggningar med kontinuerlig mätning av rökgasflödet spelar felaktig energimätning stor roll — hela återföringen i NOx-avgift bygger nämligen på rätt rapportering av nyttiggjord energi.

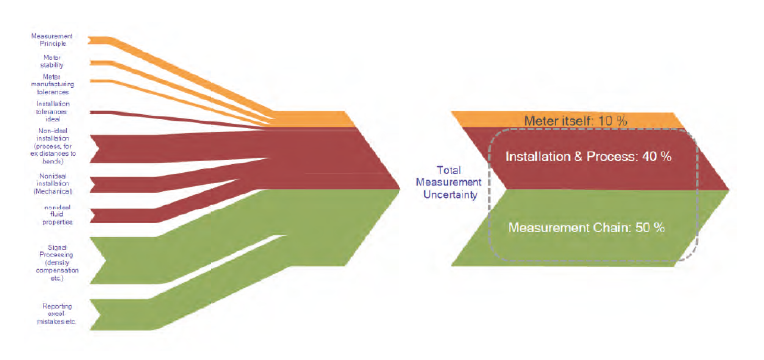

Är då energimätarna dåliga? Det enkla svaret är nej. Själva mätarna har ofta god kvalité. Problemet är inte mätarna utan andra faktorer.

Statistiken från flera hundra kontrollmätningar av energimätare visar att endast 10% av felet finns mätarna, 40% av felen återfinns i en placering och hela 50% av felet finns i beräkning och databehandling. Felen uppkommer inte heller alltid direkt vid installation. Det sker ombyggnader av anläggningar – en ledning dras om lite, det behövs ånga eller hetvatten till någon intern förbrukning och ett avstick görs. Hjälpmätning byts ut, temperaturgivare, tryckmätare byts eller så kommer det magnetit-beläggningar som stör.

Databehandling och beräkningar är även det något som kan förändras. Givarna byter mätområden, gamla linjäriseringskurvor ligger kvar i systemet, felaktig densitetskorrigering mm. Listan på felaktigheter kan göras mycket lång.

Vad kan man då göra för att kontrollera energimätningen?

Bland det enklaste är att sätta upp en energi- balans. Det kan man själv göra. Jämföra bränsleinköp – pannans energiproduktion – såld el och värme mm. Merparten av den typen av enkel uppföljning gör att man kan upptäcka fel över tid men det är svårt att finna systematiska fel eller multipla felkällor som kanske nästan balanserar varandra.

En mer funktionell metod är att göra en analys av energibalansen. En sådan visar som regel vilka mätningar på anläggningen som sannolikt fungerar felaktigt. På så sätt kan kalibreringar och underhåll styras mot de mätningar som har störst behov. Viktigt här är att kontrollera och kalibrera alla komponenter som kan orsaka fel i energimätningens slutvärde såsom flödesmätning, temperaturmätningar och energiberäkningsalgoritmer.

För medelstora och stora industrianläggningar går man alltmer mot en kombination av energibalansanalys och behovsstyrda kalibreringar. I och med att möjligheterna och metoderna att dela och utnyttja anläggnings- data ständigt ökar kommer vi i fortsättningen allt mera att se olika former av on-line övervakning av mätkvalitet där anläggningspersonalen genast får veta då mätningar börjar fungera felaktigt och omedelbart åtgärda saken.

Det viktigaste vid val av kvalitetssäkrings-metod är ändå att först noggrant reda ut vilka krav och behov anläggningen har och därefter bygga upp ett ändamålsenligt kvalitets- säkringsprogram. Som vi skrev inledningsvis är felaktig energimätning en källa till kostnader — både direkta, kanske i form av underkända emissionsmätningar — och indirekta, kanske i form av uteblivna intäkter. Ett ändamålsenligt kvalitetssäkringsprogram för energimätningen ger snabbt direkta vinster.