Sodahuskommitténs konferens på Energi- & Industridagarna 2018 i Stockholm ägde rum den 7 november på Stockholm Waterfront Congress Centre. Under årets Sodahuskonferens kom det bland annat att bjudas på presentationer som vill bekanta åhörarna med ett nytt tänk kring energieffektivisering av pannor och informera om utbildningsmöjligheter i samband med Arbetsmiljöverkets nya föreskrifter när det gäller bland annat pannor.

Text: Alarik Haglund

Huvudfokus för Sodahuskonferensen har enligt Sodahuskommitténs ordförande Kristian Rosenqvist alltid varit att fånga in det som är aktuellt och intressant för de som jobbar med kemisk återvinning inom massaindustrin.

- Målet är att konferensprogrammet ska spegla rörelsen och teknikutvecklingen som finns i branschen på ett balanserat sätt, men även fungera som ett forum för erfarenhetsutbyte vad gäller drift, process- och miljöfrågor. Precis som tidigare år har årets program flera inslag av driftoptimering, ny teknik och projektuppföljningar, berättar Kristian Rosenqvist.

Han anser att konferensens viktigaste syfte är kunskapsförmedling och erfarenhetsutbyte.

- Den fungerar också som en kanal genom vilken Sodahuskommittén har möjlighet att presentera årets verksamhet och gå igenom viktiga skador på sodapannor och indunstningsanläggningar som har rapporterats in under året, tillägger Kristian Rosenqvist.

Sotningsteknik

En av årets talare va Johan Holmér från företaget Wave Impact Heat Management och han kom att prata om hur man ska kunna utnyttja värmeytorna i både sodapannor och kraftpannor ytterligare genom att ta hjälp av nya, revolutionerande tekniker för automatisk rengöring. Han hade också med sig kollegan Erik Dahlen, som uppfunnit en av dessa tekniker.

Johan Holmér, som pluggat energiteknik på KTH, har jobbat på Wave Impact Heat Management sedan åtta år tillbaka och har där sysslat med optimeringsfrågor när det gäller just automatisk rengöring av värmeytor i sodapannor, kraftpannor och andra applikationer där det finns sotproblematik.

- I de flesta pannor är den försmutsning av värmeväxlarna som sker allteftersom förbränningssäsongen fortgår ett stort problem och för att undvika att pannornas tillgänglighet och pålitlighet påverkas finns det ett antal tekniker som används i förebyggande syfte för att hålla pannorna så rena som möjligt fram tills det är dags för revisionsstoppet, säger Johan Holmér.

Ångbesparing

Den vanligaste teknik som används är enligt Johan Holmér så kallad ångsotning, där en del av den ånga som genereras i pannan används för att rengöra värmeväxlarna. Han anser emellertid att det sätt på vilket ångan används idag är ganska ineffektivt.

- Det finns många fall där det är tydligt att man ångsotar alldeles för mycket, kommenterar Johan Holmér.

Genom att uppgradera de befintliga systemen för sotblåsning menar han därför att det finns stora besparingar att göra i form av minskad användning av sotånga. Han tillägger också att en positiv bieffekt av den besparing av sotånga som görs är att man låser upp en ökad sotningspotential i det befintliga sotblåsningssystemet.

- Idag körs alla sotblåsningssystem i sodapannor för fullt och det går inte att öka sotningen utan att göra stora ombyggnader. Genom att implementera en lösning med lokal styrning av varje ångsotblåsare kan man få dubbelt så stor sotblåsningskapacitet utan att installera fler sotblåsare och dessutom minska ångkonsumtionen, förklarade Johan Holmér.

Flaskhals

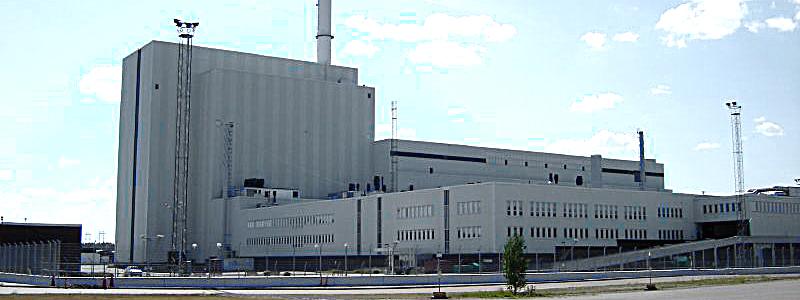

Även om tekniken givetvis också kan tillämpas på kraftpannor ser Johan Holmér framförallt stora fördelar när det gäller sodapannor, som ofta är massabrukens flaskhals.

- I en sodapanna är partikelhalten i rökgasen väldigt hög och gasen är väldigt kletig i överhettardelen av pannan. Genom att öka sotningen i det område där gasen är kletig hålls värmeytorna där rena, vilket ger hög värmeöverföring och en stabil ångtemperatur, säger Johan Holmér och tillägger att man på samma gång minimerar behovet av sotning i de kallare delarna av pannan, nedströms från överhettarna, vilket gör att man kan spara ånga där.

- Ju mer rökgasen kan kylas ner i överhettarna, det vill säga längre fram i pannan, desto mindre problem får man längre bak i pannan i till exempel förångarna och economizern, förklarar Johan Holmér.

Stora vinster

Totalt säger Johan Holmér att upp till 50 procent av sotångan kan sparas, vilket samtidigt gör det möjligt att sota dubbelt så ofta.

- Oftast blir det en kombination där man jämfört med tidigare driftsäsonger får ungefär 30 till 35 procent lägre förbrukning av sotånga samtidigt som man sotar ungefär 30 procent mer, berättar Johan Holmér.

Han påpekar att detta medför stora vinster. Den ånga som sparas kan användas i processerna vid anläggningen eller köras genom en turbin för att generera grön elektricitet. Genom att sota oftare får man, utöver att pannan hålls i drift, en stabilare ångtemperatur, vilket är direkt kopplat till den termiska verkningsgraden. Dessutom minskar konsumtionen av matarvatten, vilket resulterar i mindre påverkan på miljön.

Helhetslösning

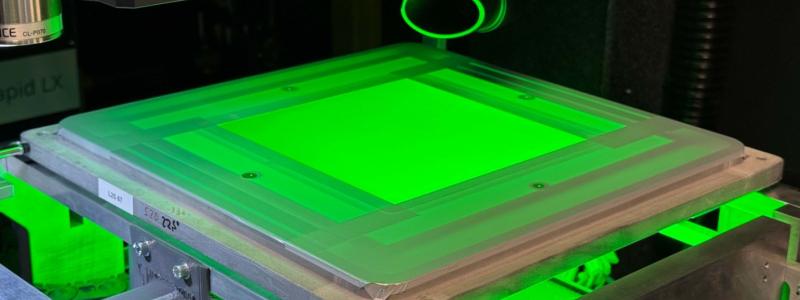

En annan teknik som Johan Holmér nämner är infraljudssotning, där man med hjälp av lågfrekventa ljudvågor stör strömningsbilden i rökgaskanalen ett par sekunder var tredje eller fjärde minut och ser till att beläggningar rörs upp och bärs med nedströms i pannan till askfickor, elfilter eller liknande.

- Det här är en teknik som är effektiv vid låga rökgastemperaturer och där man har ganska trånga värmeväxlarpaket och det är svårt att komma åt med ångsotare. Den brukar därför i första hand användas i economizers, säger Johan Holmér.

Han tillägger också att infraljudssotning inte sliter på värmeväxlarna eftersom det är en helt torr och friktionsfri rengöringsteknik som tar bort de beläggningar som bildas på värmeytor innan de hinner växa till sig och framförallt sintras och bli hårda.

- Vi jobbar med att ha olika tekniker för olika applikationer och pannor för att skapa en helhetslösning för att hålla rökgaskanalen öppen och få en hög termisk verkningsgrad på pannan samtidigt som man får en hög tillgänglighet på processen och man inte behöver stanna för manuell rengöring eller vattentvätt, sammanfattar Johan Holmér.

Han berättar också att de använder verktyg som gör att de har möjlighet att jobba tillsammans med kunden för att utröna den bästa individuella sotningsstrategin, där målet alltid är att skapa det mest lönsamma körsättet för kunden.

- Kostnader för sotning, balanseras med tillgänglighetsaspekter och ökade intäkter från produktion av lut, utsläppsrätter och grön el, säger Johan Holmér.

Nya föreskrifter

Mika Viitala har sedan 2000 jobbat för Valmet, en global utvecklare och leverantör av teknik, automation och service inom massa-, pappers- och energiindustrin. De senaste 15 åren har han sysslat med utbildning av olika slag.

- På Valmet har vi jobbat länge med utbildning i allmänhet och sedan mitten av 1990-talet med e-inlärning. Idag har vi ett antal olika utbildningsavdelningar som jobbar mot våra olika teknologier inom företaget. Sedan har vi ett nätverk för att utbyta information och erfarenheter mellan avdelningarna, berättar Mika Viitala.

Arbetsmiljöverkets nya föreskrifter om användning och kontroll av trycksatta anordningar, som började gälla i december 2017, ersätter och förtydligar ett antal gamla föreskrifter och har till syfte att förebygga ohälsa och olycksfall vid användning av trycksatta anordningar.

- Det gäller inte bara pannor utan alla möjliga trycksatta anordningar, inklusive gasflaskor, men det vi är intresserade av är framförallt det nya kravet på att personal som övervakar pannor ska vara certifierade, säger Mika Viitala.

Certifiering

Det finns certifikat för fyra kategorier av pannor. De styrs bland annat av pannans temperatur, effekt och om värmeenergi kan ackumuleras i farlig mängd.

- Vi kommer att inrikta oss på kategori 1, pannor på 2 megawatt eller mer. Om man har certifikat för kategori 1 kan man även övervaka pannor i de andra kategorierna, säger Mika Viitala.

Enligt föreskriften måste en pannoperatör per skiftlag vara certifierad, men i praktiken tror Mika Viitala att pannägarna kommer att certifiera alla sina operatörer.

För att bli certifierad gör man ett teoretiskt certifieringsprov hos ett företag som är ackrediterat av Swedac. Mika Viitala talar om att provet fortfarande håller på att tas fram, men att det troligtvis kommer att vara tillgängligt i november eller december i år och att pannägarna har tre år på sig att certifiera sina operatörer från det att föreskriften började gälla.

- Efter att ha blivit certifierad krävs det även en omcertifiering vart femte år, tillägger Mika Viitala.

I kravspecifikationen för certifieringen berättar Mika Viitala att det ingår att operatören ska känna till föreskriften, ha viss teoretisk kunskap om till exempel termodynamik och kunna beskriva hur pannan och dess huvudkomponenter fungerar.

- Det är även mycket fokus på säkerhet och att man ska förstå vilka risker som finns vid drift av en panna, pannans säkerhetsutrustning och hur man agerar vid nödsituationer, säger Mika Viitala.

Utbildningsmöjligheter

Kontentan är enligt Mika Viitala att de flesta operatörer kommer att behöva någon form av utbildning, då det är få som har alla kunskaper som krävs.

- Valmet är ett av de företag som kommer att erbjuda utbildningar och vi har valt att fokusera på en självstudieutbildning online, bestående av två olika kurser. Den ena är en generell kurs som täcker kraven i den nya föreskriften och den andra en kompletterande pannkurs baserad på systemen och processerna i den typ av panna som kunden har, berättar Mika Viitala.

Han tillägger också att utbildningen avslutas med ett slutprov som har så pass stor omfattning och hög svårighetsgrad att det inte ska vara något större problem att även klara certifieringsprovet om man klarat detta.

Han menar att fördelarna med en onlineutbildning jämfört med en konventionell klassrumsutbildning är att det inte inkräktar lika mycket på arbetstiden, i och med att det blir mindre resor och att utbildningen är mer tillgänglig och går att planera in närsomhelst. Nackdelen är att det kräver lite mer disciplin, men han berättar att arbetsgivaren har möjlighet att följa upp hur långt de anställda som går kursen har kommit och om de klarat slutprovet som hör till.