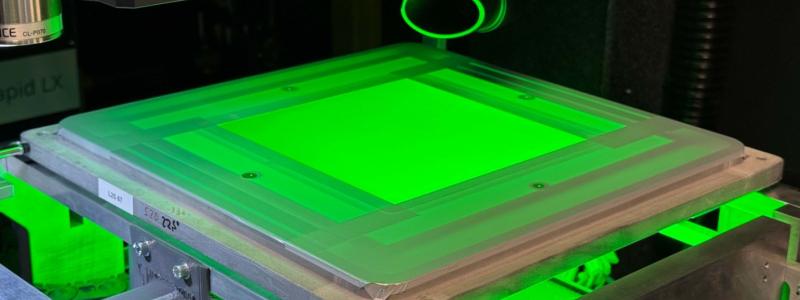

Inom industrin kan 3D-skrivare idag användas till mycket mer än bara att ta fram prototyper och Evald Ottosson från företaget Protech berättar om möjligheterna med att utnyttja additiv tillverkning för att ta fram lättviktiga och högpresterande reservdelar.

Text: Alarik Haglund

Evald Ottosson, som är försäljningsansvarig för 3D-skrivare på Protech, har jobbat med 3D-printning i 26 år och berättar att han varit med från början, när världsmarknaden för 3D-skrivare bestod av 350 maskiner. Han beskriver att tekniken har utvecklats från att vara för rena prototyper till att börja användas för produktionsverktyg som jiggar och fixturer och att man nu börjar kunna använda den även för reservdelar och slutprodukter.

- Många är kvar i tankarna att 3D-skrivare bara är för prototypframtagning, men det har under bara de senaste åren skett en insikt om att man faktiskt kan använda dem för reservdelar och att man kan använda dem för produktion, säger Evald Ottosson.

Nya möjligheter

Vid additiv tillverkning av reservdelar beskriver Evald Ottosson att det inte alltid handlar om att kopiera den del som behöver ersättas utan att det är viktigt att titta på vad den har för funktion.

- Om man till exempel behöver ersätta en kåpa över en eldosa så är den gjord på ett speciellt sätt från början, men istället för att göra en exakt likadan ska man alltid fråga sig om man kan göra en annan konstruktion bara för att lösa problemet, förklarar Evald Ottosson.

Han talar även om att man inte alltid behöver göra reservdelen i samma material som den ursprungliga delen var gjord av.

- Från början har man valt ett material som löser uppgiften, men det är kanske också så att man har valt ett material som var lätt att tillverka med de tekniker som fanns då. Nu har vi andra tekniker så då kanske vi ska använda ett annat material, säger Evald Ottosson.

Med andra ord menar han att 3D-skrivartekniken öppnat helt nya möjligheter att både byta konstruktion och material för att uppnå det egentliga behovet.

Högt och lågt

Samtidigt påpekar Evald Ottosson att man måste hålla reda på vilka krav en reservdel måste uppfylla och om det till exempel finns certifieringar att ta hänsyn till.

- Det är ett väldigt brett område. I vissa fall krävs det väldigt mycket standarder, godkännanden och certifieringar och i andra fall kan man göra det väldigt lätt för sig, säger Evald Ottosson och tillägger att det både finns exempel där kraven är höga och exempel där kraven är låga och man kanske själv kan lösa någonting som annars hade varit en dyr affär.

Överlag menar han att kundberättelserna visar på stora kostnadsbesparingar med additiv tillverkning.

- Man har tack vare 3D-skrivartekniken löst det på ett annorlunda sätt och kunnat spara pengar eller hitta nya lösningar, berättar Evald Ottosson.

Bland annat nämner han ett exempel där man kunde lösa en situation där man snabbt behövde ta fram en reservdel till ett tåg som stod stilla och det eftersom delen var 40 år gammal knappt ens fanns en ritning att tillgå.