Den nya, sköna världen behöver nya, starkare, snabbare typer av krafttransistorer för effektivare energiomvandling. Att göra om likspänning från solceller till växelspänning, att reglera inströmmen till elbilar i laddstationen, styra laddningen av batteriparker, styra varvtalet på megawattmotorer i ellok osv.

Av Jörgen Städje

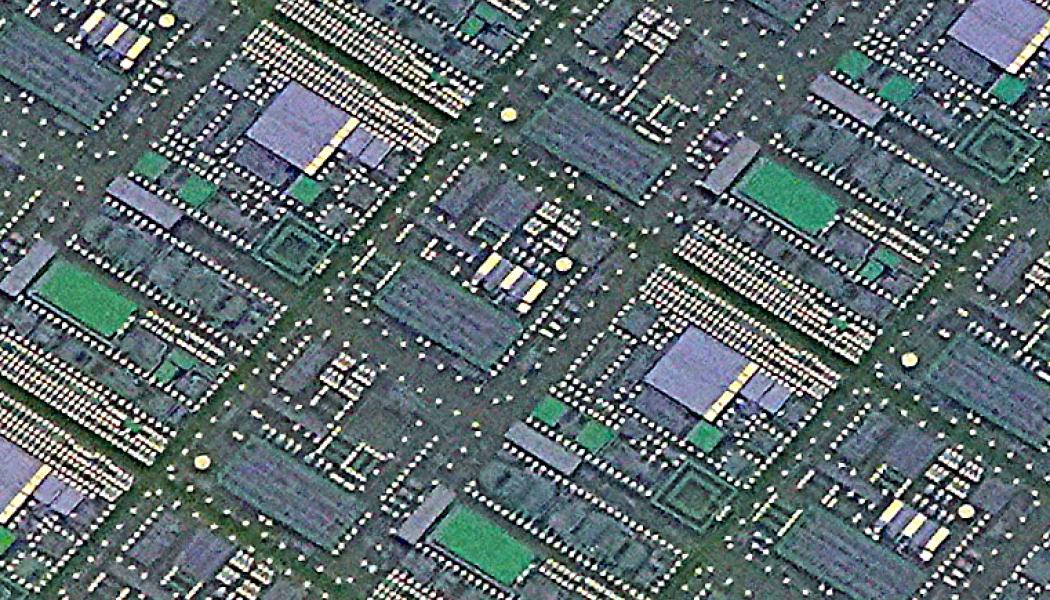

Du kanske trodde att all halvledarutveckling skedde i USA eller Taiwan? Att lilla Sverige inte hade något att komma med? Men det är tvärt om. Myfab-organisationen hos Sveriges universitet och högskolor är mycket framträdande i Europa på utveckling av nya halvledare. Det handlar inte om massproduktion, utan om utveckling av nya typer av halvledare med högre verkningsgrad och nya framställningsmetoder.

EU ser till Europas tekniska framtid

Framtiden är elektrisk! Elbilar, ellok, spårvagnar, elflygplan, laddstationer, vindkraftverk och solcellsinstallationer måste bli effektivare, hålla högre verkningsgrad och klara högre drifttemperaturer. När en eldriven lastbil laddas med flera megawatt måste det finnas halvledare som är kapabla att styra energiflödet. För tillverkningen av dessa behövs nya pilotlinor som kan frigöra Europa från beroendet av Asien. Det har EU insett och utlyst projektet Chips Joint Undertaking, vilket resulterat i ett beslut om fyra pilotlinor i Europa. Totalt sätter Chips JU av 1,67 miljarder Euro för detta.

Den fjärde pilotlinan, som tillkom efter starkt fotarbete från det italienska ministeriet och det italienska forskningsinstitutet CNR-Nanotec tillsammans med av KTH, och, har fått namnet WBG Pilot Line (Wide Bandgap semiconductors) handlar om halvledare med ”stort bandgap”, som kiselkarbid (SiC) och galliumnitrid (GaN). KTHs Electrumlab är framförallt specialiserade på SiC. Preliminärt är budgeten satt till cirka 2 miljarder kronor, varav Sverige får ta del av cirka 150 miljoner. Även Chalmers, Lunds och Linköpings universitet medverkar i pilotlinan genom sin expertis på komponenter och material i GaN.

Stort bandgap innebär att transistorerna kan hantera mycket höga temperaturer, strömmar, spänningar och frekvenser, uppåt 300 grader, flera hundra ampere och 3-15 kilovolt vid switchfrekvenser uppåt 10 kilohertz, betydligt högre värden än för vanliga kiseltransistorer. Allt detta för att hålla verkningsgraden uppe och värmeförlusterna nere i megawatt-tillämpningar.

KTH spelar nyckelroll

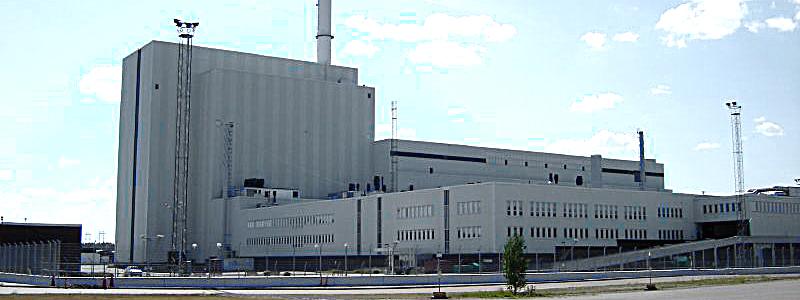

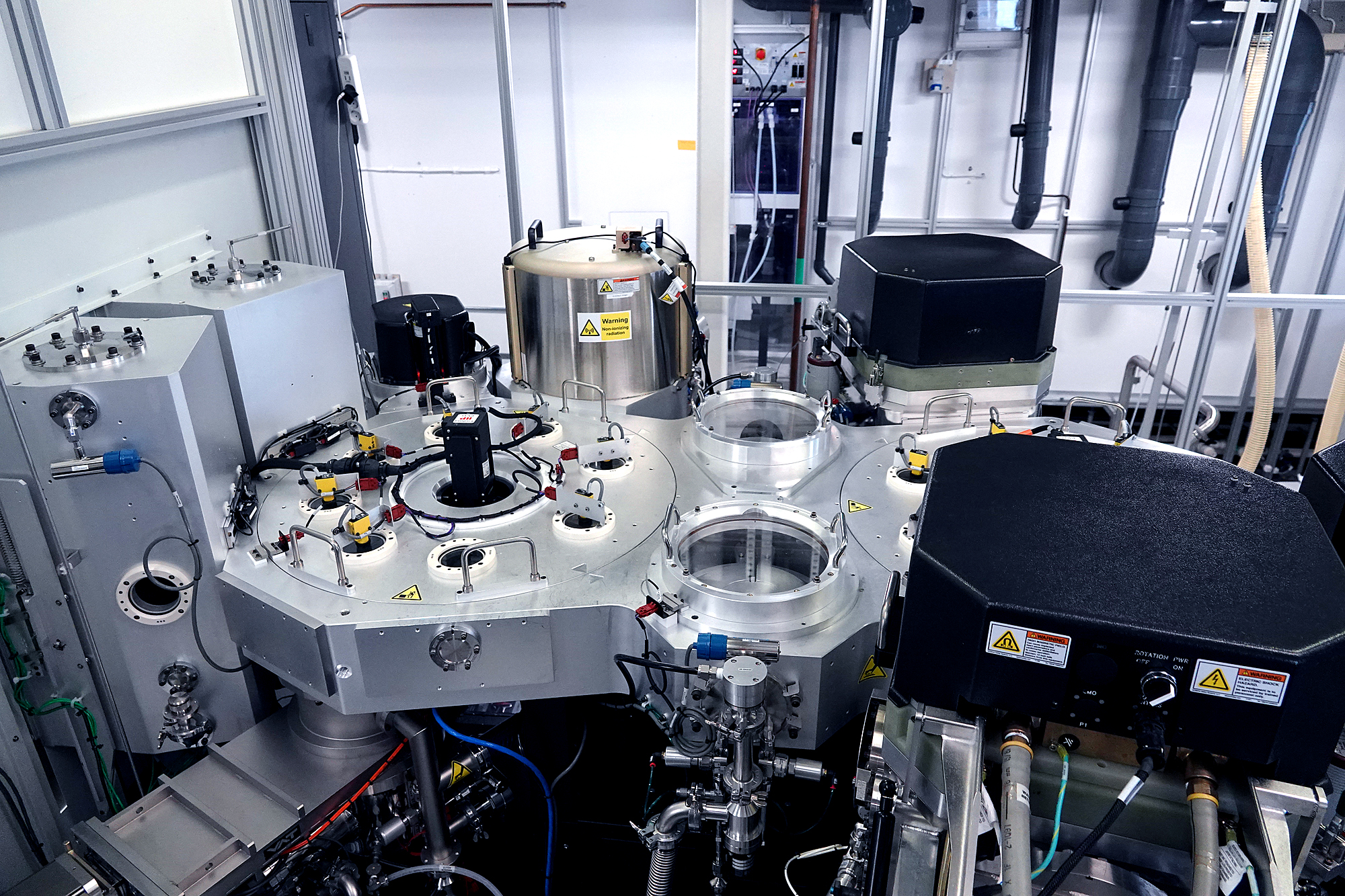

Utvecklingen kommer att ske i KTH:s Electrumlaboratorium i Kista och enligt planen är det just KTH som ska leverera de första testkomponenterna i konsortiet, säger projektledaren Mikael Östling, professor i fasta tillståndets elektronik vid KTH, som kommer vara strategisk rådgivare och aktivt ta del av programledningen för den nya pilotlinan. Teknologiutvecklingen leds av universitetslektor Per-Erik Hellström vid KTH.

– Vi kommer att utveckla och tillverka energieffektiva transistorer för höga spänningar. De är till för nästa fas i elektrifieringen av samhället, till exempel ladd-infrastruktur för elfordon, säger professor Mikael Östling, som också startat rekryteringsarbetet för att bemanna pilotlinan.

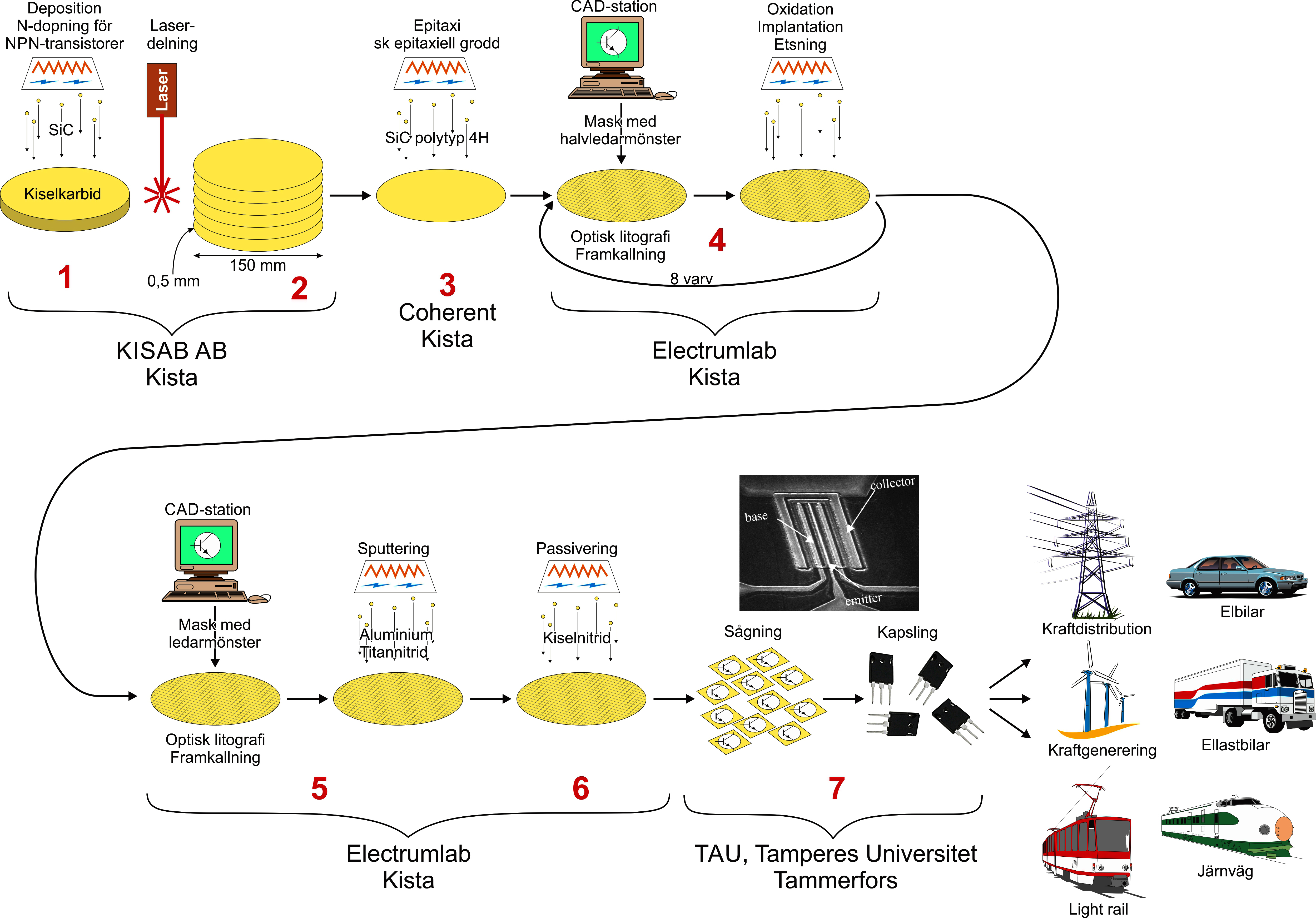

Ett tecken på att Electrumlab är väl rustat för uppgiften är att man kan börja produktionen utan att skaffa någon större mängd nya maskiner. För besväret får KTH cirka 50 miljoner kronor av EU och Vinnova, vilket huvudsakligen ska användas till att uppgradera vissa robotar i processutrustningen till att kunna hantera de större kiselskivorna på 150 mm, eftersom man hittills bara använt 100 mm, men i övrigt kan labbet köras som det står och går. Och vägg i vägg finns företaget KISAB som tillverkar de defektfria substraten, alltså råmaterialet till kiselkarbidskivorna som transistorerna ska byggas på, samt företaget Coherent som har en epitaxiteknik för att skräddarsy komponenternas prestanda.

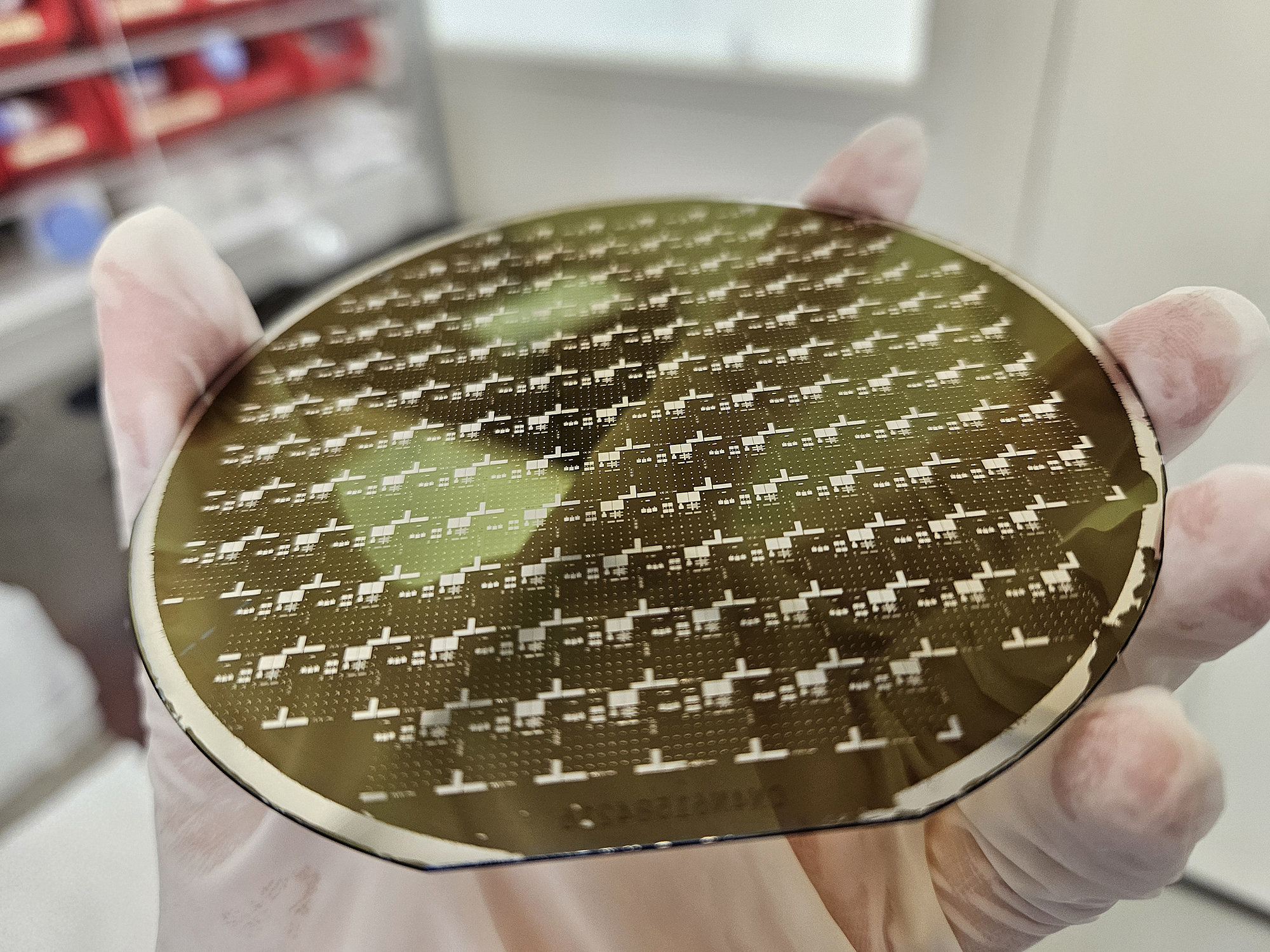

– Pilotlinan blir den första i sitt slag i Sverige som kan leverera komponenter i kiselkarbid på 150 millimeters skivor. Arbetet går snabbt och KTH avser att bli först med att kunna leverera sina exemplar i hela Chips JU. Man räknar med att kunna leverera de första högeffektstransistorerna ungefär i april-maj 2025, redan sex månader efter att alla papper är påskrivna och projektet startat. Det kommer att bli bipolära NPN-transistorer som klarar mellan 3 och 15 kilovolt och kan switcha uppåt 50 ampere, alltså styra laster på 150-750 kilowatt.

KTH räknar med att kunna köra en sats om 6 kiselskivor 3-4 gånger per år och på varje skiva avser man att lägga ~100 transistorer, alltså en produktion av 600 komponenter per körning. Transistorerna blir helt unika, eftersom ingen annan tillverkar något liknande på beställning. De går sedan vidare till TAU, Tamperes Universitet i Tammerfors som köper, testar och kapslar dem, så de kan provas vid full effekt. Efter maj 2025 räknar man med att ha experimenterat färdigt och ska kunna leverera kommersiella komponenter, som ska erbjudas på en öppen marknad för akademin, instituten och för industrin.

Tänkbara köpare

Vem ska köpa de färdiga produkterna? Japanska företag har visat att det går att göra 40-procentiga energibesparingar med snabba kiselkarbidtransistorer i järnvägståg, kontra vanliga kiseltransistorer. Hitachi Energy är påtänkta mottagare, liksom Alstohm (järnväg), Scania (lastbilar) och Volvo Trucks (arbetsmaskiner) och företag som tillverkar elbilsladdare. Även andra universitetsforskare som vill testa komponenterna är framtida kunder. Alla som jobbar med elektrifieringen av samhället kan tjäna på de nya svenska transistorerna, som kommer att bespara världen många miljoner ton koldioxid genom sin höga verkningsgrad. Andra exempel där sådana halvledare behövs är elmotorer som klarar av att leverera mycket höga effekter till spårbunden trafik som pendeltåg och tunnelbana, men på sikt även långdistanståg och hela elnätets behov.

Läs mer

EU-projektets sida: https://www.chips-ju.europa.eu/

Venusprojektet, en utflykt i kiselkarbid: https://www.teknikaliteter.se/2020/04/14/working-on-venus-levererar/